Das Recycling von Batterien ist für die Bewirtschaftung von Batterieabfällen von entscheidender Bedeutung. Da jedes Jahr mehr elektronische Geräte entsorgt werden und die Zahl der Batterien für Elektrofahrzeuge, die das Ende ihrer Lebensdauer erreichen, in den kommenden Jahren zunehmen wird, stellt ein ordnungsgemäßes Recycling sicher, dass die Zellen ordnungsgemäß entsorgt werden, und schützt Mensch und Umwelt vor den negativen Auswirkungen schlecht entsorgter Batterien.

Auch wenn eine Batterie nicht mehr brauchbar ist, bedeutet das nicht, dass die Materialien in der Zelle unbrauchbar sind. Im Durchschnitt, 80% von Blei in neuen Blei-Säure-Batterien wird recycelt, was zeigt, dass es ein großes Potenzial für die Wiederverwendung von Materialien gibt.

Wie genau werden die Materialien aus einer verbrauchten Zelle extrahiert?

Blei-Säure-Batterien

Der Prozess der Recycling von Blei-Säure-Batterien ist bereits recht ausgereift, da diese Batterien bereits seit 1900 in Automobilen und anderen Anwendungen eingesetzt werden. Die Zusammensetzung dieser Batterien ist außerdem einfach und unkompliziert, was das Recycling recht einfach macht.

Eine Blei-Säure-Batterie besteht aus Blei, einer Kunststoffbeschichtung und Schwefelsäure. Die Batterien werden zunächst zerlegt und die Schwefelsäure wird neutralisiert und in Natriumsulfat umgewandelt. Blei und Kunststoff werden getrennt, indem die Batteriestücke in einen Bottich gegeben werden. Der Kunststoff schwimmt oben und das Blei sinkt nach unten.

Alle drei Bestandteile werden recycelt: Natriumsulfat wird in Dünge- und Reinigungsmitteln verwendet, und das Blei und der Kunststoff werden entweder in neuen Batterien oder anderen Industrieprodukten eingesetzt.

Lithium-Ionen-Batterien

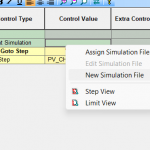

Es gibt zwei Prozesse durch die Materialien in Lithium-Ionen-Batterien extrahiert werden können. Das erste Verfahren ist die pyrometallurgische Gewinnung. Bei diesem Verfahren wird die Batterie bei hohen Temperaturen geschmolzen, um Kobalt, Nickel und Kupfer zu gewinnen. Aufgrund der extrem hohen Temperaturen werden jedoch auch Lithium, Aluminium und andere organische Verbindungen verbrannt, was zu einem relativ geringen Anteil an Lithium führt. geringe Verwertungsquote.

Hydrometallurgische Nachbearbeitung ist das alternative Extraktionsverfahren. Dabei werden wässrige Lösungen verwendet, um die Metalle aus der Kathode herauszulösen. Lithium-Ionen-Zellen sind in starken Säuren getränkt die die Metalle in einer Lösung auflösen. Dieses Verfahren ist weniger energieintensiv und billiger und kann zusätzlich zu den anderen Metallen auch Lithium und Kupfer zurückgewinnen, was eine höhere Rückgewinnungsrate ermöglicht. Bei der chemischen Laugung werden jedoch auch ätzende Reagenzien wie Salz-, Salpeter- und Schwefelsäure sowie Wasserstoffperoxid benötigt, um die Materialien zu extrahieren.

Einige Recycler nutzen eine Kombination aus beiden Verfahren, um Materialien zu gewinnen. Ein Recycler, RotholzZunächst werden die Batterien erhitzt, um die Metalle der Zelle zu trennen. Dann werden die einzelnen Verbindungen durch ein hydrometallurgisches Verfahren zurückgewonnen. Das Unternehmen behauptet, dass diese Methode eine Rückgewinnungsrate von 95-98% für Nickel, Kobalt, Kupfer, Aluminium und Graphit sowie über 80% für Lithium ermöglicht.

Viele Wissenschaftler arbeiten auch an sichereren und effizienteren Verfahren zur Rückgewinnung von Batteriematerialien für das Recycling. Ein Unternehmen verwendet Schwefeldioxid anstelle von Salzsäure oder Wasserstoffperoxid zum Auslaugen von Kathodenmaterialien. Theoretisch können alle Materialien in einer Batterie extrahiert und im Batterieherstellungsprozess wiederverwendet werden.

Stark Materialforschung wird dazu beitragen, dass in Zukunft mehr nachhaltige und recycelbare Batterien entstehen. Die Entdeckung und Auswahl von Materialien und Batteriedesigns, die sich leichter verarbeiten und recyceln lassen, wird eine große Rolle bei der Förderung eines besseren Recyclings spielen.

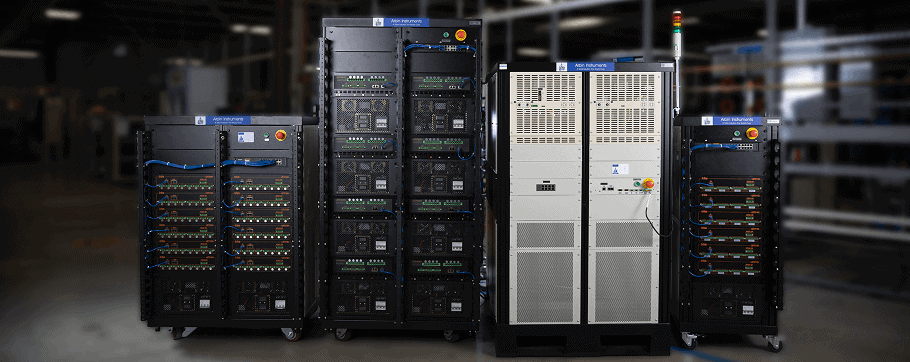

Erfahren Sie, wie Arbin unterstützt diese Forschung.